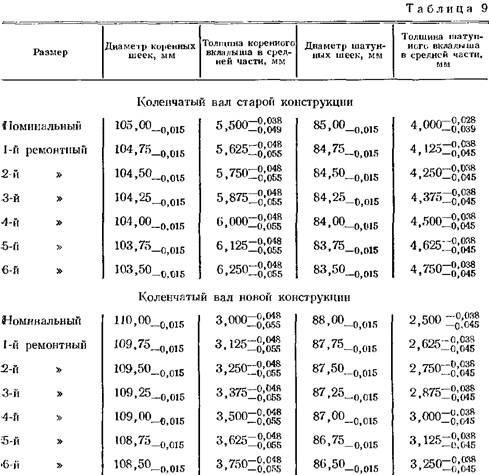

Размеры шеек коленвалов в таблице любых машин. Коленчатый вал

(см. 2.303–2.305).

2.279. Снять ремень привода генератора (см. 2.217–2.220).

2.280. Снять крышку распределительных звездочек, для этого выполнить операции, указанные в 2.247– 2.249.

2.281. Установить поршень 1-го цилиндра в в.м.т. такта сжатия (см. 2.250).

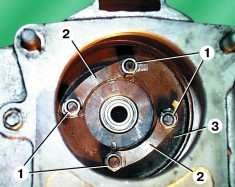

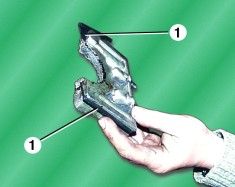

2.282. Съемником спрессовать звездочку 1 с конца коленчатого вала. Снять упорную шайбу 2.

2.283. Отвернуть четыре гайки 1, предварительно отогнув края стопорных пластин 2, и снять маховик 3, вы-нув его снизу из картера сцепления.

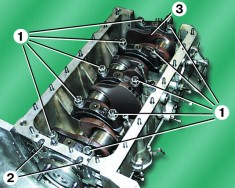

2.284. Если не нужно вынимать поршни из цилиндров, можно не снимать головку блока цилиндров, достаточно отвернуть гайки шатунных болтов, снять крышки шатунов и осторожно продвинуть поршни в цилиндры. Отвернуть гайки 1 и болты 2 и снять крышки коренных подшипников. Так как крышки сидят плотно, сбить их несильными ударами молотка. Вынуть коленчатый вал 3 из постелей коренных подшипников. Снять с конца коленчатого вала вторую упорную шайбу.

2.285. Вынуть из постелей коренных подшипников и крышек вкладыши коренных подшипников. Вкладыши легче вынуть, если их сдвинуть отверткой так, чтобы конец вкладыша выступал над краем постели.

Дефектовка и ремонт

2.286. Промыть все детали бензином и просушить.

2.287. Осмотреть коленчатый вал. Если на нем есть трещины, его необходимо заменить.

2.288. Вывернуть пробки, прочистить, промыть бензином и продуть сжатым воздухом масляные каналы коленвала. Завернуть пробки и затянуть моментом 38–42 Н·м (3,8–4,2 кгс·м).

2.289. Если на коренных и шатунных шейках есть незначительные риски, царапины, задиры или овальность шеек превышает 0,01 мм, шейки нужно прошлифовать под ремонтный размер. После шлифовки шейки необходимо отполировать. Ремонтные размеры шеек вала приведены в табл. 2.12. Острые кромки фасок масляных каналов притупить абразивным конусом. После шлифовки промыть вал и продуть сжатым воздухом масляные каналы. После шлифовки шеек коленчатого вала нужно устанавливать вкладыши коренных и шатунных подшипников соответствующего ремонтного размера.

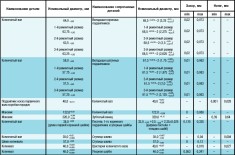

Таблица 2.12.

Номинальные размеры и посадка сопрягаемых деталей коленчатого вала двигателя мод. 402

2.290. Осмотреть вкладыши коренных подшипников. Если на них есть риски, задиры, царапины, отслоения, вкрапления твердых частиц и т.д., вкладыши заменить.

2.291. Осмотреть маховик. Если повреждены зубья венца маховика, есть задиры, царапины и т.д. на поверхности, прилегающей к ведомому диску сцепления, маховик заменить. Если на маховике есть трещины, его также нужно заменить.

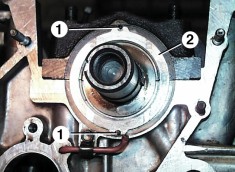

2.292. В отверстие коленчатого вала со стороны маховика запрессован подшипник носка первичного вала, закрытого типа. Осмотреть подшипник, при обнаружении дефектов (большой люфт, заедание, повреждение защитных колец и т.д.) выпрессовать его из коленвала при помощи съемника. Запрессовать новый подшипник заподлицо с нижней гранью фаски отверстия в коленвале.

2.293. Осмотреть сальник коленвала в крышке распределительных звездочек. Если сальник поврежден (надрывы, вырывы, большой износ рабочей кромки и т.д.), его нужно вынуть из крышки с помощью отвертки и запрессовать новый. При большом пробеге автомобиля рекомендуется заменить сальник.

2.294. Заменить набивку заднего уплотнения коленчатого вала в постели коренного подшипника и в держателе. Удалить старую набивку и вложить новую длиной примерно 120 мм. Обрезать концы набивки так, чтобы она выступала над плоскостью постели и держателя на 0,5–1,0 мм.

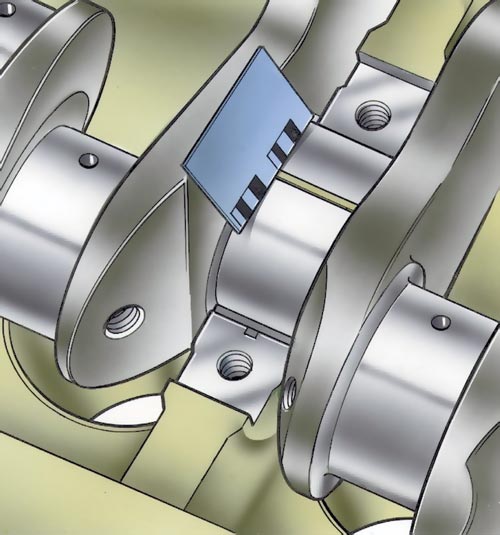

2.295. Обжать набивку, для этого уложить в постель подшипника оправку 1, установить держатель 4 и крышку коренного подшипника и затянуть гайки 3 и болты 2. Размеры оправки показаны на рис. 2.13.

2.296. Проверить состояние резиновых уплотнителей 1 в держателе набивки. Если они потеряли упругость, потрескались, порваны и т.д., уплотнители нужно заменить.

Установка

Устанавливают коленчатый вал в порядке, обратном снятию, с учетом следующего:

1. Перед установкой смазать коренные и шатунные шейки коленчатого вала, вкладыши коренных подшипников и упорные шайбы моторным маслом и одеть на передний конец коленвала заднюю упорную шайбу антифрикционным слоем к щеке коленвала.

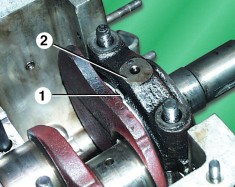

2. При установке крышки 2 первого коренного подшипника выступ задней упорной шайбы 1 должен войти в паз крышки 2.

3. Установить переднюю упорную шайбу 2 на штифты 1, антифрикционным слоем наружу.

4. Распорная шайба между шестерней коленчатого вала и передней упорной шайбой устанавливается фаской в отверстии в сторону упорной шайбы. После установки шестерни коленчато-го вала замерить его осевой зазор, который должен быть в пределах 0,125– 0,325 мм. Зазор измеряют между торцом задней упорной шайбы и щекой коленвала, при этом вал должен быть отжат до предела в сторону маховика.

5. Гайки крышек коренных подшипников затянуть моментом 100–110 Н·м (10–11 кгс·м), при этом нанести на резьбу гаек герметик «Унигерм–9».

6. Затянуть гайки крепления маховика моментом 76–83 Н·м (7,6–8,3 кгс·м) и законтрить, загнув край стопорной пластины на грань гайки.

7. Перед присоединением шатунов провернуть коленчатый вал. Он должен вращаться легко, без заеданий.

Для замены вынимаем вкладыши коренных подшипников коленвала из блока цилиндров и крышек. Если износ или овальность больше 0,03 мм, то шейки коленвала необходимо прошлифовать в специализированной мастерской, где имеется в наличии необходимое оборудование (там же необходимо проверить осевое биение основных поверхностей коленчатого вала). После шлифовки коленвала, повторно измеряем диаметры шеек коленвала для определения ремонтного размера вкладышей.

Микрометром измеряем диаметры коренных и шатунных шеек коленвала и сравниваем с данными, приведенными в таблице.

![]()

Установка коленвала на автомобиль

- Промываем коленвал в керосине и продуваем сжатым воздухом его внутренние полости. Устанавливаем новые вкладыши коренных подшипников коленвала номинального или ремонтного размера. На наружной цилиндрической поверхности вкладышей выбиты цифры, указывающие ремонтный размер: 025 - первый ремонтный, под шейку коленвала, уменьшенную по диаметру на 0,25 мм. Соответственно при втором, третьем и четвертом ремонтных размерах будут значения: 050, 075, 100. Отличить шатунные вкладыши от коренных просто. На верхних коренных вкладышах (кроме среднего) выполнены кольцевые канавки. Кроме того, вкладыши коленвала средней опоры шире остальных. Шатунные вкладыши коленвала все одинаковые и взаимозаменяемые, диаметр шатунных вкладышей меньше диаметра коренных. Для увеличения площади контакта на шатунных вкладышах нет кольцевых канавок

- Устанавливаем в проточки постели пятого коренного подшипника упорные полукольца канавками к коленвалу. Полукольца изготавливаются нормальной толщины (2,310-2,360 мм) и увеличенной (2,437-2,487 мм)

- Проверяем осевой зазор между упорными полукольцами и упорными поверхностями коленвала, который должен быть в пределах 0,06-0,26 мм. Если зазор превышает максимально допустимый (0,35 мм), заменяем упорные полукольца новыми, увеличенными на 0,127 мм.

- Смазываем шатунные и коренные шейки коленвала моторным маслом и устанавливаем коленчатый вал в блок цилиндров

- В соответствии с метками устанавливаем крышки коренных подшипников и затягиваем болты их крепления моментом 68,4-84,3 Нм. Проверяем свободное вращение коленвала

- Устанавливаем на коленвал шатуны с вкладышами и крышками. Затягиваем гайки креплений моментом 43,4-53,5 Н-м.

- Устанавливаем на автомобиль поддон картера двигателя

- Устанавливаем на блок цилиндров держатель с сальником

- Установка остальных снятых деталей на автомобиль выполняется в обратной последовательности

- Регулируем натяжение цепи грм

- Регулируем натяжение ремня привода генератора

- На карбюраторном двигателе автомобиля проверяем и при необходимости регулируем угол опережения зажигания

Очистка каналов системы смазки

Для очистки удалите заглушки каналов. Затем прогоните гнезда заглушек зенкером А.94016/10, надетым на шпиндель А.94016, тщательно промойте каналы бензином и продуйте сжатым воздухом.

Оправкой А.86010 запрессуйте новые заглушки и для большей надежности зачеканьте каждую заглушку в 3-х точках кернером.

Коренные и шатунные шейки

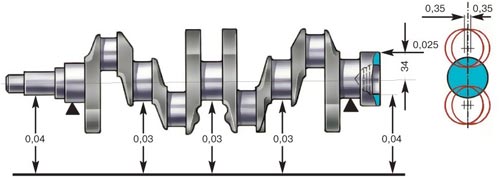

Проверка. Установите коленчатый вал на две призмы и проверьте индикатором:

Биение коренных шеек (максимально допустимое 0,03 мм);

Биение посадочных поверхностей под звездочку и подшипник первичного вала коробки передач; максимально допустимое 0,04 мм;

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек (максимально допустимое ±0,35 мм);

Неперпендикулярность по отношению к оси коленчатого вала торцевой поверхности фланца. При проворачивании вала, индикатор, установленный сбоку, на расстоянии 34 мм от оси вала, не должен показывать биения более 0,025 мм.

На коренных, шатунных шейках и на щеках коленчатого вала трещины не допускаются. Если они обнаружены, замените вал.

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек больше 0,03 мм, а также если на шейках есть задиры и риски.

Шлифование шеек. Коренные и шатунные шейки шлифуйте, уменьшая на 0,25 мм так, чтобы получить, в зависимости от степени износа, диаметры, соответствующие значениям, приведенным в таблице и радиусы галтелей шеек, как указано на первом рисунке.

Диаметры шатунных и коренных шеек коленчатого вала

| номинальный размер (мм) | ремонтные (уменьшенные) размеры (мм) | |||

| 025 | 050 | 075 | 100 | |

| шатунные шейки коленчатого вала | ||||

| 47,814 | 47,564 | 47,314 | 47,064 | 46,814 |

| 47,834 | 47,584 | 47,334 | 47,084 | 46,834 |

| коренные шейки коленчатого вала | ||||

| 50,775 | 50,525 | 50,275 | 50,025 | 49,775 |

| 50,795 | 50,545 | 50,295 | 50,045 | 49,795 |

Вкладыши коренных подшипников

На вкладышах не производите никаких подгоночных операций. При задирах, рисках или отклонениях антифрикционного слоя замените вкладыши.

Проверьте зазор между вкладышами и шейками коленчатого вала:

Расположите отрезок калиброванной пластмассовой проволоки на проверяемой шейке;

Установите крышки с коренными вкладышами и затяните крепежные болты крышек моментом 80, 4 Н·м (8,2 кгс·м).

1 - шкала; 2 - калиброванная проволока

Снимите крышки и по величине сплющивания проволоки по шкале упаковки определите величину зазора.

Зазор между шейками коленчатого вала и вкладышами можно также определить расчетом, измерив диаметры коренных шеек, постелей под вкладыши и толщину вкладышей.

Номинальный расчетный зазор составляет 0,050–0,095 мм. Если он меньше предельного (0,15 мм), то можно снова использовать эти вкладыши. При зазоре большем предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то замените вкладыши ремонтными (увеличенной толщины, см. табл.).

Толщина вкладышей коренных подшипников, мм

Признаком правильности сборки и сопряжения шеек с вкладышами является свободное вращение коленчатого вала.

Цифры 0,25; 0,50 и т. д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифования.

50 А и концентрации ферромагнитного порошка в суспензии 25-30 г/л. Для контроля на отсутствие трещин используют водную магнитную суспензию следующего состава {г на 1 л воды)

Емкость бачка дефектоскопа для магнитной суспензии должна быть 50-60 л. Непосредственно перед контролем в магнитную суспензию добавляется 200 г магнитного порошка, а суспензия тщательно перемешивается. В процессе использования магнитной суспензии ее необходимо периодически обогащать магнитным порошком ежесменно добавлять 5 г порошка в расчете на 1 л суспензии. Суспензия должна содержаться в чистоте, загрязнения ее жирами и нефтепродуктами (маслом, керосином и др.) недопустимы. Замена суспензии должна производиться по мере ее загрязнения, но не реже 1 раза в неделю. При проверке все контролируемые поверхности вала поливают суспензией в течение не менее 30 с. Через 10 с после окончания поливки намагничивающий ток выключают. При наличии трещин и других дефектов магнитный порошок откладывается на проверяемой поверхности в виде рисок или полос. Продольные волосовины и мелкие единичные неметаллические включения допускаются: на шейках под шкив, передний сальник, передний противовес и шестерню не более трех длиной не более 3 мм на каждой шейке носка; на шейке под задний сальник и маховик не более четырех длиной не более 4 мм без выхода на торец задней коренной шейки под упорный подшипник; на коренных шейках не более трех длиной не более 3 мм на расстоянии от торцов каждой коренной шейки не менее 12 мм и от масляных каналов не менее 13 мм. Не допускаются дефекты на шатунных шейках, на галтелях шеек, на поверхностях масляных каналов, и неметаллические включения и волосовины, расположенные под углом более 20° к оси вала. При наличии трещин, превышающих указанные по количеству или размерам, следует определить их глубину путем расшлифовання бормашинной и обезжириванием с последующим контролем вала на магнитном дефектоскопе. Неглубокие трещины и волосовины выводят последующей перешлифовкой на ближайший ремонтный размер. Мелкие трещины в местах раззенковки смазочных каналов коренных и шатунных шеек выводят местной разделкой отверстий радиусом до 3 мм, не превышающем 5 мм от кромки отверстия с сохранением плавных переходов поверхностей. Вал подлежит замене, если трещину или волосовину не удается вывести перешлифовкой на ремонтный размер.

Коленчатые валы с прижженными шейками проверяют на магнитном дефектоскопе только после шлифовки шеек на ремонтные размеры с обязательной проверкой твердости шеек. Твердость шеек должна быть в пределах HRC 45-62.

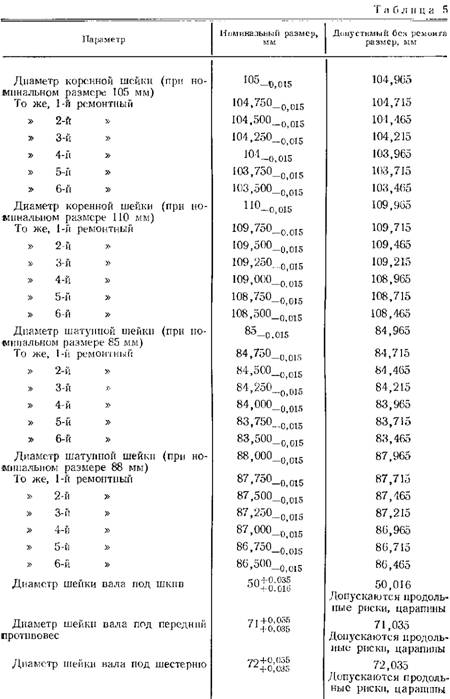

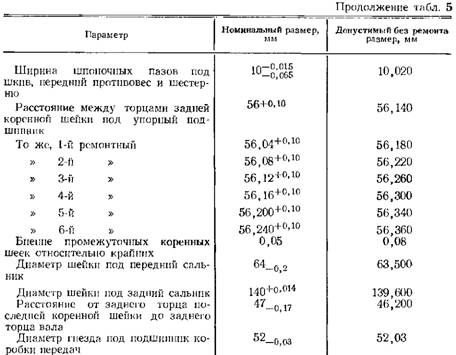

Номинальные и допустимые без ремонта вала размеры приведены в табл. 5. При износах, превышающих допустимые, шейки под шкив, передний сальник, шестерню, задний сальник необходимо восстанавливать методом хромирования с последующей обработкой до номинальных размеров.

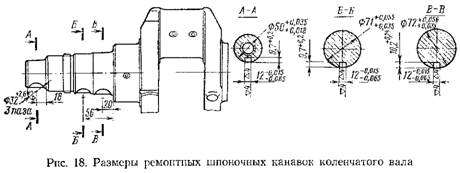

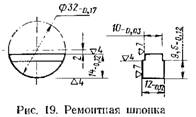

паз следует устанавливать ремонтную шпонку, изображенную на рис. 19, изготовленную из стали 35 ГОСТ 1050-60 и закаленную до твердости HRC 40-50. Заусенцы и острые кромки на шпонках не допускаются.

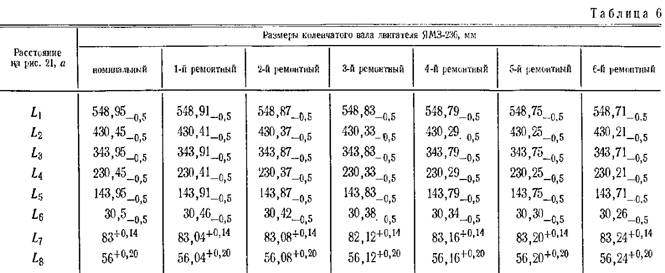

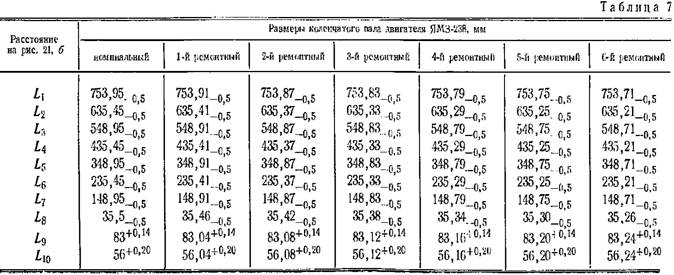

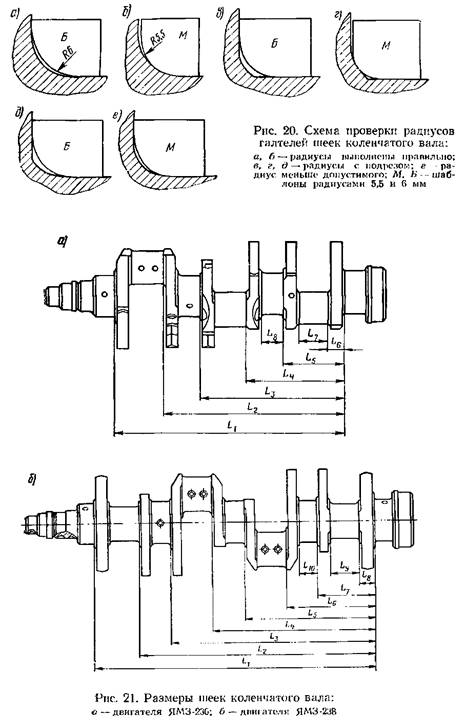

Прожоги, задиры, оплавления или трещины на коренных и шатунных шейках должны быть удалены перешлифовкой этих шеек на ремонтные размеры. Радиусы галтелей необходимо обеспечить в пределах 6_0,5 мм и полировать их до чистоты V 9. Проверку радиусов галтелей производят шаблонами согласно рис. 20. Галтели, выполненные с подрезами в, г и д, не допускаются. Во время перешлифовки коренных и шатунных шеек надо выдержать линейные размеры, указанные в табл. 6 и 7, от переднего торца задней коренной шейки до задних торцов коренных и шатунных шеек (рис. 21).

При перешлифовке торцов задней коренной шейки припуск необходимо снимать симметрично с каждого торца. Несоответствие линейных размеров данному ремонтному размеру шеек допускается, но сокращается общий ресурс вала. Перешлифованные валы не должны иметь отклонения от правильной геометрической формы более:

0,06 мм по биению средних коренных шеек относительно крайних; при большем биении допускается правка под прессом;

0,03 мм по разности биений соседних коренных шеек;

0,02 мм по биению торцов шатунной шейки относительно оси шатунной шейки;

0,02 мм по биению торцов задней коренной шейки относительно общей оси крайних коренных шеек;

0,015 мм по не параллельности осей коренных шеек относительно общей оси крайних коренных шеек;

0,03 мм по не параллельности оси шатунных шеек относительно обшей оси крайних коренных шеек;

0,015 мм по овальности, конусности, вогнутости и бочкообразное™ коренных и шатунных шеек;

Острые кромки масляных каналов коренных и шатунных шеек после каждой перешлифовки шеек на ремонтные размеры обрабатывают и полируют согласно рис. 22. При этом от оси отверстия на радиусе 10 мм допускается ослабление диаметра коренной шейки на 0,005 мм.

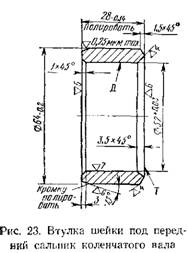

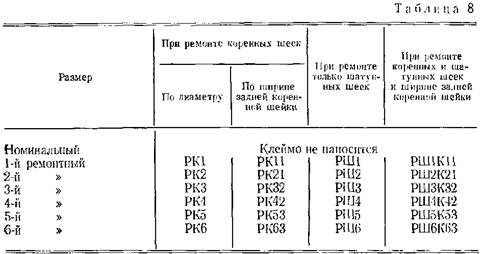

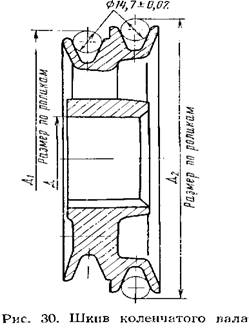

На шейке под передний сальник допускается устанавливать ремонтную втулку, изготовленную в соответствии с рис. 23 из стали 15ХГНТА ГОСТ 4543-61 и цементированную на глубину 0,9-1,2 мм до HRC 58-64. Неперпендикулярность торца Т относительно поверхности Д не должна превышать 0,05 мм. После перешлифовки валов на ремонтные размеры к номеру детали, расположенному на щеке вала, следует нанести клейма, указанные в табл. 8. Допускается шлифование коренных и шатунных шеек на разные ремонтные размеры, но для одного вала все коренные шейки, так же как и все шатунные, должны быть одной размерной группы. Например, при шлифовании вала на пятый ремонтный размер по шатунным шейкам третий ремонтный размер по коренным шейкам с перешлпфовкой задней коренной шейки по ширине на второй ремонтный размер вал должен иметь клеймо РШ5К32.

Категорически запрещается перешлифовка валов с номинальным диаметром коренных шеек ПО мм на диаметр 105 мм, а шатунных шеек 88 мм на диаметр 85 мм, так как перешлифовка валов с увеличенными диаметрами коренных и шатунных шеек на уменьшенные диаметры приведет к появлению микротрещин, деформации вала, уменьшению термообработанного слоя и, следовательно, к сокращению срока службы вала. Допускается ремонт изношенных шеек (кроме коренных и шатунных) методом хромирования.

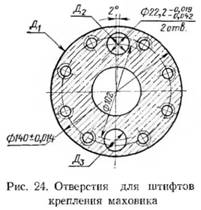

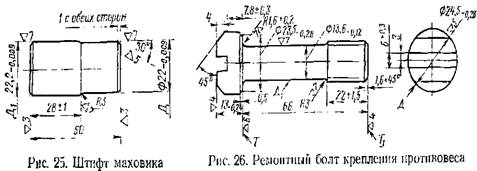

Ослабление посадки штифтов крепления маховика в отверстиях заднего торца коленчатого вала требует дообработки отверстий вала согласно рис. 24. Плоскость, проходящая через оси отверстия Д3 и поверхности Д, должна совпасть с плоскостью переднего кривошипа; отклонение не должно превышать 0°10; непараллелытость осей отверстий Дч и Дя по отношению к общей оси крайних коренных шеек допускается не более 0,05 мм,а сами отверстия Д2 и Дз должны быть расположены с точностью 0,025 мм. Ремонтные штифты изготавливают в соответствии с рис. 25 из стали 45 по ГОСТ 1050-60 и закаливают до твердости HRC 30-37. Поверхности Д и Д должны быть концентричны; допускается отклонение не более 0,005 мм.

Состояние резьбы в переднем конце коленчатого вала проверяют калибром М24Х2 кл. 3. Допустимо ослабление не более четырех

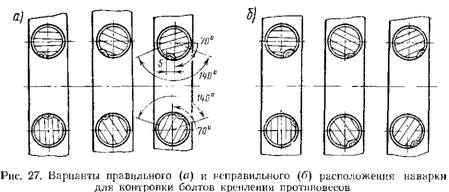

5, средний диаметр резьбы 15,153-15,276 мм, внутренний не более 14,626 мм, наружный-16,010-16,250 мм, биение опорного торца головки болта относительно оси не более 0,08 мм, биение диаметра головки болта относительно оси резьбы не более 0,15 мм. На поверхности опорного торца головки и стержне болта подрезы, волосовины, забоины, окалины и другие дефекты не допускаются. Ремонтный болт на верхнем торце головки маркируют буквой Р. Под ремонтный болт необходимо нарезать новую резьбу. Средний диаметр резьбы должен быть 15,276-15,356 мм, внутренний - 14,626-14,876 мм, наружный не менее 16,250 мм. Рядом с ослабленными отверстиями на торце щеки вала следует поставить клеймо Р. Болты крепления противовесов следует затянуть (момент затяжки 18-20 кгс-м) и законтрить наваркой бобышки на противовес, как показано на рис. 27.

5. В гнездо запрессовывают до упора втулку

мм. Допустимо смещение шпоночного паза с диаметральной плоскости отверстия не более 0,12 мм. Для этого паза должна быть изготовлена ремонтная шпонка (рис. 29) из стали 35 ГОСТ 1050-60 и закалена до твердости HRC 40-50.

Рабочие поверхности зубьев шестерни коленчатого вала проверяются в соответствии с указаниями в разделе Шестерни привода агрегатов. Диаметр отверстия шестерни должен быть не более 72,035 мм, а ширина шпоночного паза-не более 10,075 мм. в посадочном отверстии шестерни допускаются продольные риски и царапины.

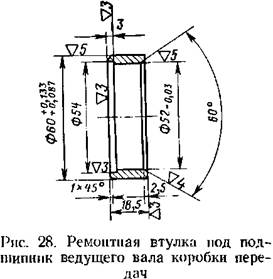

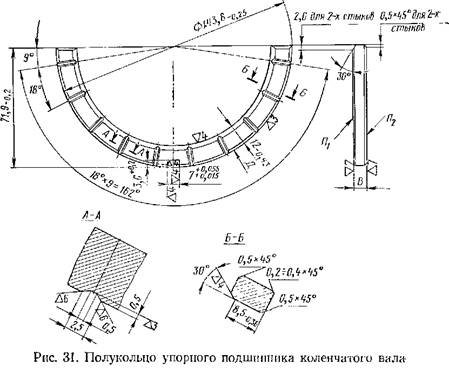

Мм путем симметричного снятия припуска с обеих сторон. Ремонтная шпонка должна быть изготовлена согласно рис. 29. Вкладыши подшипников коленчатого вала при капитальном ремонте двигателя подлежат 100% замене. Новые вкладыши устанавливаются в соответствии с табл. 9. Номер ремонтного размера вкладыша должен соответствовать номеру ремонтного размера соответствующей шейки коленчатого вала. Клеймо ремонтного размера наносится на тыльной стороне вкладыша недалеко от стыка. Полукольца упорного подшипника коленчатого вала в связи с увеличением диаметра коренных шеек коленчатого вала с 105 до

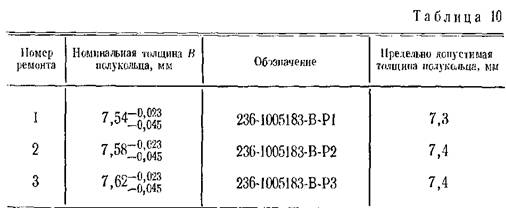

мм (сечение Б- Б на рис. 31). В запасные части поставляются измененные полукольца, которые можно устанавливать на любой двигатель. Полукольца подлежат замене при их износе до толщины менее 7,35 мм. Если задняя коренная шейка коленчатого вала перешлифована по ширине на ремонтный размер, устанавливаются полукольца ремонтного размера. Номинальные и предельно допустимые размеры ремонтных полуколец приведены в табл. 10.

не более 0,03 мм на работавших полукольцах и не более 0,02 мм на новых. Заусенцы не допускаются края притупляются фаской или радиусом 0,3 мм. Шатун тщательно промывают, обезжиривают, прочищают масляные каналы и проверяют на отсутствие трещин на магнитном дефектоскопе в магнитном поле при силе тока 800 А. Методика проверки изложена выше. При наличии трещин шатун подлежит замене. При отсутствии трещин проверяют геометрические параметры шатуна. Состояние резьбы под шатунные болты проверяют калибром-пробкой М16Х1.5 кл. 2. Величина износа втулки верхней головки шатуна определяется индикаторным нутромером. Внутренний диаметр втулки допускается без ремонта до 50,08 мм. Если этот диаметр окажется больше, втулку необходимо впрессовать и проверить внутренний диаметр отверстия верхней головки шатуна (под втулку), который должен быть не более 56,04 мм. Проверку производят при ослаблении посадки и проворите втулки. Новую втулку запрессовывают с натягом 0,05-0,12 мм, пред смотрев припуск на обработку втулки по внутреннему диаметру.

Внутренний диаметр нижней головки шатуна проверяется после контрольной затяжки шатунных болтов (момент затяжки 17- 19 кгс-м). Предельно допустимый диаметр-до 92,98-93,05 мм, если среднее арифметическое диаметров в плоскости стыка и сечении, перпендикулярном стыку, не выходит за пределы 93,00- 93,021 мм.

мм. Правка шатуна не допускается. Допускается лишь исправление погнутых шатунов с отклонением от прямолинейности не более 1,0 мм подрезкой торцов верхней головки симметрично с обеих сторон.

При ремонте шатуна категорически запрещается установка крышки с другого шатуна; комплектность проверяют по меткам спаренностн. После окончания ремонта шатуна на одном из торцов верхней головки наносят клеймо соответствующего ремонта Р1, Р2, и т. д.

На шатунных болтах проверяют состояние резьбы калибром М16Х1,5кл. 3. При несоответствии резьбы или наличии трещин болты бракуют. Перед установкой болтов их смазывают графитовой смазкой. Затяжку начинают с длинного болта.

Одновременно с конструктивным увеличением диаметров шатунных шеек коленчатых валов с 85 на 88 мм аннулирована канавка в нижней головке шатуна (рис. 32). В связи с этим его взаимозаменяемость потеряна и номер шатуна 236-1004045-АЗ изменен на 236-1004045-Б. При установке в двигатель шатуна новой конструкции в комплекте с коленчатым валом старой конструкции, у которого номинальный диаметр шатунных шеек 85 мм, необходимо в толстостенном шатунном вкладыше сделать дополнительное отверстие Б согласно рис. 33. В настоящее время вкладыши в запасные части поставляются с учетом указанного изменения.