Затяжка резьбовых соединений двигателя камаз 740.10. Транспорт: история и современность

1.5 Технические условия на сборку

Поступающие на сборку детали должны быть очищены от грязи, лаковых отложений, нагара, накипи, обезжирены, промыты, высушены. Масляные каналы и отверстия в деталях после очистки промываются под давлением и продуваются сжатым воздухом. Они должны соответствовать чертежам и требованиям технических условий завода изготовителя. Технологические операции сборки двигателей производятся как на специализированных постах так и на поточной линии.

Предлагаю на специализированных постах производить следующие работы:

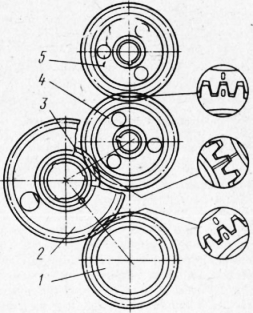

Сборка коленчатых (рисунок 1.2) и распределительных валов;

1- вал коленчатый; 2 - противовес коленчатого вала; 3 - заглушка;

4 - шестерня ведущая привода масляного насоса; 5 - шпонка сегментная

Рисунок 1.2 - Коленчатый вал в сборе.

Коленчатый вал перед сборкой обдувается сжатым воздухом. Сборка коленчатого вала производится в следующей последовательности: в полость масляных каналов шеек устанавливается втулки центробежной очистки масла. Сверху каналы запрессовываются заглушками. После этого на вал напрессовывают шестерни и противовесы. На носок коленчатого вала устанавливаются шестерня привода масляного насоса и передний выносной противовес, на хвостовике устанавливается распределительная шестерня в сборе с маслоотражателем и задний выносной противовес.

Перед запрессовкой шестерни и противовесы нагреваются до температуры 105° С. Запрессовка шестерни производится до упора в буртик вала.

Коленчатый вал перед установкой в блок балансируется относительно оси крайних коренных шеек на балансирной машине. Перед балансировкой на каждую шейку устанавливается груз массой в 525 1 г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность может составлять не более 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом.

Распределительный вал перед установкой в блок двигателя собирается с корпусом заднего подшипника и распределительной шестерни. Шестерня перед установкой нагревается до температуры 10010° С и напрессовывается на шейку до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25 – 0,30 мм ;

Сборка шатунно – поршневой группы: поршень с пальцем и шатуном собирается после нагрева поршня до температуры 80-100° С. Внутренняя поверхность верхней головки шатуна и палец предварительно обильно смазывается дизельным маслом. Палец устанавливается усилием большого пальца руки. Запрессовка пальца в поршень не допускается. Поршневые пальцы от осевого перемещения фиксируется стопорными кольцами.

Поршневые пальцы перед установкой на поршень должны иметь определенные размеры. Зазор поршневых колец замеряется в калибре диаметром мм.

Компрессионные и маслосъемные кольца устанавливаются с помощью плунжерного расширителя маслосъемных колец. Он вставляется в канавку поршня и кольцо надевается там, чтобы стык расширителя находился под углом 180° к замку кольца. После этого устанавливается компрессионное кольцо, покрытое молибденом, и компрессионное кольцо покрытое хромом. Замки смежных колец разводятся в разные стороны.

Установка блока цилиндров на стену производится с помощью мостового крана. На стенде в блок цилиндров вставляются заглушки, пробки, нижние и верхние уплотнительные кольца гильз цилиндров без скручивания и излишнего растяжения, после чего в гнезда устанавливаются гильзы цилиндров. На верхнем торце каждой гильзы, со стороны, обращенной к вентилятору, находится номер цилиндра. По завершению вышеуказанных технологических операций производится гидроиспытание блока цилиндров с гильзами в сборе на стенде. После гидроиспытания в постели коренных подшипников укладываются вкладыши. Непосредственно перед установкой коленчатого вала в блок, рабочая поверхность вкладышей коренных подшипников и коренные шейки вала смазывают чистым маслом М8Г2к. Размеры вкладышей коренных подшипников должны соответствовать размерам шеек коленчатого вала и гнездам в блоке цилиндров. Упорные полукольца вала устанавливаются в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягивают со стороны правого, а затем со стороны левого ряда цилиндров с моментом затяжки 90-120 Нм, а затем окончательно с моментом затяжки 210-235 Нм.

Перед установкой распределительного вала в блок цилиндров устанавливаются втулки, после чего устанавливается распределительный вал, на котором предварительно смазываются дизельным маслом опорные шейки. Распределительный вал устанавливается аккуратно, без повреждения рабочей поверхностей втулок.

Установка поршней, предварительно собранных с шатунами и пальцами на специализированном посту, в гильзы цилиндров производится усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец с помощью специального приспособления. Перед установкой шатунно-поршневой группы на фаски гильз цилиндров наносится смазка «ЦИАТИМ». При установке поршня в гильзу, выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала. Нижние головки шатунов надеваются на шатунные шейки коленчатого вала и закрываются крышками. Спаренность крышек с шатунами проверяются по меткам завода изготовителя. На крышках шатунов выбивается порядковый номер цилиндра. Затяжка болтов крепления крышек шатунов производится с усилием 160-130 Нм .

Следующая операция – установка деталей газораспределительного механизма, передающих усилие от распределительного вала к коромыслам, направляющие толкателей в комплекте с толкателями устанавливается на штифты блока цилиндров, и крепятся к блоку болтами. Болты затягиваются моментом затяжки 70-90 Нм. Штанги перед установкой протираются, а наконечники смазываются дизельным маслом.

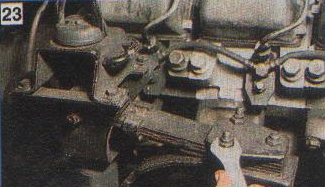

Далее производится установка распределительных шестерен по меткам. Затяжка болтов крепящих ось ведущих шестерен привода распределительного вала к блоку, производится в 2 приема с моментом затяжки 50-60 Нм. Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90-100 Нм.

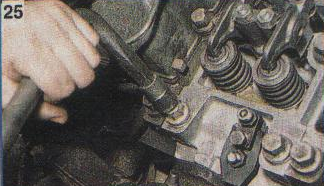

Перед установкой, предварительно собранные на специализированном посту, головки блоков цилиндров уплотняются прокладками. Резиновые уплотнительные кольца устанавливаются плоской стороной к блоку цилиндров. Каждая головка блоков цилиндров должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головок блоков цилиндров смазывается тонким слоем графитовой смазки. Затяжка болтов производится в три приема, чтобы исключить возможность перекоса головки. Момент затяжки должен быть 190-210 Нм. Далее производится установка масляного насоса и поддона двигателя.

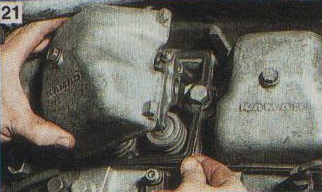

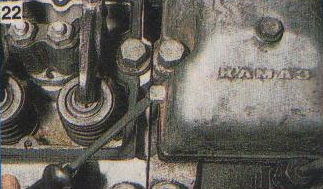

Передняя крышка блока цилиндров устанавливается на блок в сборе с гидромуфтой привода вентилятора и шкивом привода генератора. Перед этим на коленчатый вал надевается полумуфта отбора мощности и шайба носка коленчатого вала. В полумуфту отбора мощности вводится вал привода гидромуфты. Затяжка болтов крышки производится моментом затяжки 50-60 Нм.

Впускные и выпускные коллекторы и водяные трубы системы охлаждения перед установкой оборудуются сжатым воздухом. Затяжка болтов их крепления производится в два приема.

Маховик перед установкой предварительно собирается с зубчатым ободом и установочной втулкой. Перед установкой маховика на двигатель в отверстие заднего торца коленчатого вала запрессовываются подшипники первичного вала коробки передач, и закладывается смазка №158. Маховик при установки точно фиксируется относительно коленчатого вала двумя штифтами. Затяжка болтов производится в два приема с моментом затяжки 150-170 Нм.

Одним из основных критериев, определяющих качество сборки, является соответствие моментов затяжек резьбовых соединений указанных в технических условиях на сборку и осуществляемых на практике. Моменты затяжек основных резьбовых соединений приведены в таблице 1.3.

Особое внимание обратить на подборку и сборку цилиндропоршневой группы – каждому номеру цилиндра соответствует свой номер варианта поршня. Индексы вариантов поршней приведены в таблице 1.4.

Таблица 1.3 – Моменты затяжек основных резьбовых соединений двигателя.

|

Наименование соединения |

Момент затяжки, Н |

|

Гайки крышек коренных подшипников коленчатого вала |

|

|

Болты крепления подшипников распределительного вала |

|

|

Стяжные болты блока цилиндров |

|

|

Гайки шатунных болтов |

|

|

Болты крепления картера маховика |

|

|

Болты крепления гидромуфты привода вентилятора |

|

|

Болты крепления крышек головок блока цилиндров |

|

|

Гайки регулировочных винтов клапанного механизма |

|

|

Болты крепления масляного насоса |

|

Расстояние от образующей шатунной шейки в верхнем ее положение до торца уплотнительного выступа гильзы, мм |

Индекс варианта исполнения поршня |

Расстояние от оси под поршневой палец до днища поршня, мм |

|

260,12 - 260,24 |

75,67 – 75,71 |

|

|

260,24 - 260,35 |

75,78 – 75,82 |

|

|

260,35 - 260,46 |

75,89 – 75,93 |

|

|

260,46 - 260,57 |

76,00 – 76,04 |

На поршне индекс выбирается на днище, а на гильзе ставится на корпусе, при этом старая маркировка, как на гильзе, так и на поршне должны быть удалены или забиты.

Большое значение имеет правильная маркировка и выбор ремонтных размеров коленчатого вала. Параметры ремонтных размеров приведены в таблице 1.5. Обозначение вкладышей соответствующей шейки, диаметр постели в шатуне нанесены на тыльной стороне вкладыша.

Таблица 1.5 – Параметры ремонтных размеров коленчатого вала

|

Параметр |

Параметры ремонтных размеров |

|||||

|

Номинальный |

четвертый |

|||||

|

Диаметр отверстия под вкладыш коленчатого вала в блоке |

||||||

|

Маркировка коленчатого вала по коренным подшипникам |

||||||

|

Диаметр коренных шеек коленчатого вала |

||||||

|

Маркировка коренных вкладышей |

||||||

Отраслевые нормы времени на выпуск продукции

Номенклатура и трудоемкость выполняемых работ принимаем из и сводим в таблицу 1.6

Таблица 1.6 – Годовая трудоемкость выполняемых работ

|

Наименование видов работ |

Процент распределения |

Трудоемкость работ, чел/ч |

Годовая производительная программа |

Годовой объем работ, чел/ч |

|

Установка гильз и гидроиспытание блоков цилиндров |

||||

|

Сборка щатунно - поршневой группы |

||||

|

Сборка коленчатого и распределительного валов |

||||

|

Установка коленчатого и распределительного валов |

||||

|

Установка щатунно - поршневой группы |

||||

|

Установка головок блока |

||||

|

Продолжение табл.1.6 |

||||

|

Установка гидромуфты привода вентилятора и крышки распределительных шестерен |

||||

|

Установка масляного насоса |

||||

|

Установка топливной аппаратуры |

||||

|

Всего за отделение |

, сняты; ... характеристика линии (зоны), отделения ТО (ТР) ... 1.3.1 Расчет списочного парка автомобилей Расчет списочного парка... | |||

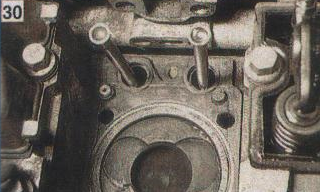

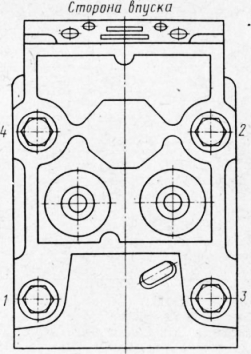

) отдельные на каждый цилиндр , изготовлены из алюминиевого сплава. Головка цилиндра имеет полость охлаждения, сообщающуюся с полостью охлаждения блока.

Для усиления днища головки увеличена ее толщина в зоне выпускного канала и выполнено дополнительное ребро по сравнению с головкой цилиндра двигателя 740 .10.

Каждая головка цилиндров устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами. В головке, по сравнению с головкой двигателя 740 .10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя мод. 740.10 не допускается.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя мод. 740.10, и фиксируются острой кромкой. Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов.

Применение выпускного клапана мод. 740.10 не рекомендуется.

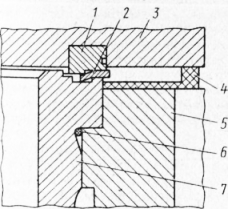

Стык "головка цилиндра - гильза" (газовый стык) - беспрокладочный (рис. Газовый стык ). В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо 3. Посредством этого кольца головка цилиндра устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра 5. Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

Газовый стык: 1 - головка цилиндра; 2 - кольцо уплотнительное перепуска охлаждающей жидкости; 3 - кольцо газового стыка; 4 - прокладка-заполнитель; 5 - гильза цилиндра; 6 - кольцо уплотнительное; 7 - прокладка уплотнительная; 8 - блок цилиндров; 9 - экран.

Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка - заполнитель 4. Прокладка - заполнитель фиксируется на выступающем пояске кольца газового стыка за счет обратного конуса с натягом. Применение прокладки заполнителя снижает удельный расход топлива и дымность отработавших газов. Прокладка-заполнитель разового применения.

Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца 2 из силиконовой резины.

Пространство между головкой и блоком, отверстия стока моторного масла и отверстия прохода штанг уплотнены прокладкой 7 головки цилиндра из термостойкой резины.

При сборке двигателя болты крепления головки цилиндра следует затягивать в три приема в порядке возрастания номеров, указанном на рис. Последовательность Величины моментов затяжки должны быть:

- 1 прием - до 39-49 Н.м (4-5 кгс.м);

- 2 прием - до 98-127 Н.м (10-13 кгс.м);

- 3 прием - до 186-206 Н.м (19-21 кгс.м).

Перед ввертыванием смазать резьбу болтов слоем графитовой смазки.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами. Клапанный механизм закрыт алюминиевой крышкой 15 (см. рис. Механизм газораспределения). Для шумоизоляции и уплотнения стыка крышка - головка цилиндра применены виброизоляционная шайба 14 и резиновая уплотнительная прокладка 19.

Последовательность Величины моментов затяжки

Болты крепления крышек головок цилиндров затянуть с крутящим моментом 12,7-17,6 Н.м (1,3-1,8 кгс.м).

Каждая головка блока Камаз-740 устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали.

Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами.

В головке блока цилиндров Камаз-740, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров.

Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя 740.10 не допускается.

В головку блока цилиндров Камаз-740 запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя 740.10, и фиксируются острой кромкой.

Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов. Применение выпускного клапана 740.10 не рекомендуется.

Стык «головка цилиндра - гильза» Камаз-740 (газовый стык) - беспрокладочный. В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо.

Посредством этого кольца головка цилиндра Камаз-740 устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра.

Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

1 - головка цилиндра, 2 - прокладка крышки головки, 3 - болт крепления крышки, 4 - крышка головки цилиндра, 5 - болт крепления головки, 6-втулка прокладки патрубка, 7 - уплотнительное кольцо газового стыка, 8 - впускной клапан, 9 - седло клапана, 10 - направляющая втулка клапана, 11 - шайба пружин клапана, 12 - наружная и внутренний пружины клапана, 13 - тарелка пружин клапана, 14 - втулка тарелки, 15 - сухарь клапана, 16-уплотнителъная манжета, 17 - впускной клапан

В головках цилиндров размещены клапанный механизм и форсунка. Клапанный механизм головки закрыт алюминиевой крышкой, уплотненной прокладкой. Чугунные седла и металлокерамические направляющие втулки клапанов растачиваются после их запрессовки в головку.

Каждая головка закреплена на блоке цилиндров четырьмя болтами. Чтобы избежать нарушения герметичности газового стыка, болты затягивают по перекрестной схеме в три приема.

Впускной и выпускной каналы расположены с противоположных сторон головки. При взгляде на двигатель со стороны впускные клапаны головок находятся справа, а выпускные - слева.

Впускной канал имеет тангенциальный профиль, обеспечивающий вихревое движение воздуха в цилиндре, улучшение смесеобразования и ускорение процесса сгорания впрыскиваемого топлива. Гнездо под форсунку расположено со стороны выпускного клапана под углом к оси цилиндра.

Демонтаж головки блока двигателя

Снимать головки блока цилиндров приходиться довольно часто. Минимум каждые 40-50 тысяч километров пробега. Так уж конструктивно устроен двигатель КамАЗа. Причиной становится подтекающая охлаждающая жидкость или масло. Демонтаж ГБЦ потребуется также для ремонта поршневой группы или газораспределительного механизма.

Давайте поэтапно и подробно рассмотрим процесс демонтажа головки блока двигателя КамАЗ 740.

1. Слейте не менее половины объема охлаждающей жидкости из системы охлаждения.

2. Для демонтажа головок блока некоторых цилиндров потребуется демонтировать расширительный бачек охлаждающей жидкости и компрессор.

3. Снимаем впускной и выпускной коллектора, а также откручиваем все мешающие трубки подачи топлива.

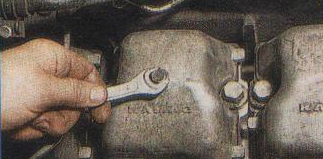

4. Отворачиваем болт крепления крышки головки блока ключом на 13.

5. Снимаем крышку и уплотнительную прокладку.

6. Если необходимо снимать только одну головку, придется снять крышку с соседней головки блока, чтобы её выступ не мешал демонтажу.

6. Если необходимо снимать только одну головку, придется снять крышку с соседней головки блока, чтобы её выступ не мешал демонтажу.

7. Для демонтажа ГБЦ четвертого и восьмого цилиндров, потребуется отвернуть гайки крепления рессор кабины ключом на 17 и отвести их в сторону вместе с амортизаторами.

7. Для демонтажа ГБЦ четвертого и восьмого цилиндров, потребуется отвернуть гайки крепления рессор кабины ключом на 17 и отвести их в сторону вместе с амортизаторами.

8. Штанги газораспределительного механизма желательно зафиксировать, например, связав между собой, чтобы избежать их проваливания в поддон при снятии головки блока цилиндров.

8. Штанги газораспределительного механизма желательно зафиксировать, например, связав между собой, чтобы избежать их проваливания в поддон при снятии головки блока цилиндров.

9. Открутите четыре болта крепления головки к блоку при помощи торцевого или накидного ключа на 19.

10. Снимайте головку блока поддев монтажной лопаткой и одновременно раскачивая, вставив в отверстие болта крепления вороток.

10. Снимайте головку блока поддев монтажной лопаткой и одновременно раскачивая, вставив в отверстие болта крепления вороток.

11. Головку следует очистить от загрязнений и нагара. После чего, заменить три уплотнительных кольца («бочонки») водяных отверстий.

Уплотнительные кольца входят в ремонтный комплект РТИ головки блока двигателя КамАЗ 740. В лексиконе автомастеров встречается их название - бочонок.

Уплотнительные кольца входят в ремонтный комплект РТИ головки блока двигателя КамАЗ 740. В лексиконе автомастеров встречается их название - бочонок.

12. Оденьте новое уплотнительное кольцо на втулку масляного канала.

13. Устанавливаем новую прокладку ГБЦ на блок двигателя и ставим на место штанги.

13. Устанавливаем новую прокладку ГБЦ на блок двигателя и ставим на место штанги.

14. Установите головку блока на место. Болты крепления ГБЦ следует затягивать крест-накрест в три приема.

14. Установите головку блока на место. Болты крепления ГБЦ следует затягивать крест-накрест в три приема.

Окончательный момент затяжки болтов крепления головки блока двигателя КамАЗ 740 - 16-18 кгс*м.

Ремонтный комплект прокладок РТИ головок блока двигателя

Комплект состоит из:

1. 740.1003 040 Кольцо уплотнительное масляного канала - 16 шт.

2. 740.1003 214-04 Кольцо уплотнительное (головка цилиндров) «бочонок», устанавливается в отверстия каналов охлаждающей жидкости - 24 шт.

3. 740.1003 213-26 Прокладка уплотнительная головки цилиндра - 8 шт.

4. 740.1003270 Прокладка уплотнительная крышки головки цилиндра - 8 шт.

Прокладки головки цилиндра могут быть старого и нового образцов.

Прокладка ГБЦ старого образца

Ремонт головки блока двигателя

С учетом взаимозаменяемости головок блока двигателя КамАЗ 740 ремонту предпочтительна замена ГБЦ новой.

В случае необходимости ремонта зачастую осуществляют:

- Замену седел клапанов.

- Обработку седел - притирку клапанов.

- Растачивание гнезд под седла.

- Восстановление плоскости

К атегория:

Техническое обслуживание автомобилей

Технические условия на сборку двигателя КамАЗ-740

Установка гильз цилиндров и направляющих толкателей.

Верхние уплотнительные кольца необходимо устанавливать на гильзы цилиндров без скручивания и излишнего растягивания.

Перед установкой гильз в блок на заходные фаски блока и гильз необходимо нанести смазку типа ЦИАТИМ . Гильзы следует вставлять в блок осторожно усилием руки, не допуская срезания выступающих из канавок уплотнительных колец.

На верхнем нерабочем торце каждой гильзы на стороне, обращенной к вентилятору, необходимо нанести номер цилиндра.

Направляющие толкателей должны поступать на сборку в комплекте с толкателями. Все направляющие и толкатели, устанавливаемые на один двигатель, должны иметь размер по рабочему чертежу или ремонтный. Направляющие следует устанавливать на штифты блока цилиндров и крепить болтами. Момент затяжки болтов должен быть 7,5-9,5 кгс-м.

Сборка и установка распределительного вала. Вал распределительный должен быть собран с корпусом подшипника и шестерней. Перед сборкой с корпусом подшипника заднюю опорную шейку вала и втулку корпуса необходимо протереть салфеткой и смазать чистым маслом для двигателя.

Шестерню, предварительно нагретую до температуры (100±10) °С, напрессовать на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25-0,30 мм.

При установке распределительного вала в блок цилиндров втулки опор и опорные шейки вала смазать чистым маслом для двигателя. Распределительный вал следует устанавливать аккуратно; повреждение рабочих поверхностей втулок не допускается.

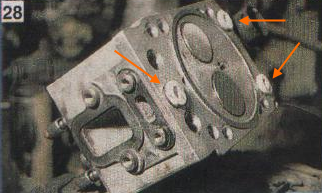

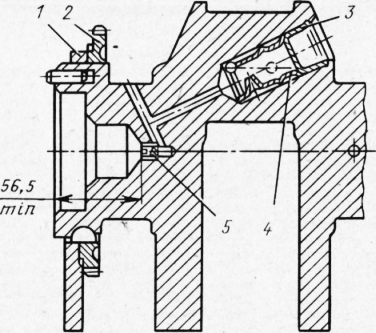

Сборка и установка коленчатого вала. Коленчатый вал перед сборкой необходимо тщательно обдуть сжатым воздухом. В полости вала запрессовать и развальцевать заглушки, а в масляный канал переднего торца вставить ввертыш, Как показано на рис. 2. Глубина торца ввертыша от торца вала должна быть не менее 56,5 мм. Момент затяжки ввертыша должен быть 5-6 кгс-м. Герметичность заглушек проверить опрессовкой полостей дизельным топливом под давлением 2 кгс/см2. Допускается подтекание топлива не более 20 г/мин для одной заглушки. После проверки для удаления топлива необходимо продуть каналы и полости вала. Проверку герметичности заглушек допускается производить маслом при температуре 40-50° С под давлением 10 кгс/см2; подтекание масла для одной заглушки не должно быть более 20 г/мин. Повторная установка использованных заглушек не допускается.

Рис. 1. Стыки головки цилиндра и гильзы, головки и блока цилиндров двигателя КамАЗ: 1 - опорное кольцо; 2 - прокладка головки цилиндра; 3-головка цилиндра; 4 - резиновая уплотнительная прокладка головки; 5 - блок цилиндров; 6 -- уплртнительное кольцо гильзы; 7- гильза

Рис. 2. Установка заглушек каналов коленчатого вала: 1 - передний противовес; 2-шестерня привода масляного насоса; 3-заглушка; 4 - втулка; 5 - ввертыш-заглушка

Установочные штифты необходимо запрессовать в коленчатый вал так, чтобы штифт переднего конца вала выступал на 7 мм, а заднего на 10 мм.

Шестерни и противовесы перед напрессовкой нагреть до температуры 105 °С. Напрессовку производить до упора. Противовесы изготовлены с дисбалансом 13 500 г-см относительно оси отверстия с направлением действия вдоль оси симметрии противовеса. Отклонение от заданного дисбаланса не должно превышать 15 гс-см в любом направлении.

Размеры вкладышей коренных подшипников должны соответствовать размерам шеек коленчатого вала и гнездам в блоке цилиндров. Перед установкой коленчатого вала в блок рабочая поверхность вкладышей коренных подшипников и коренные шейки должны быть смазаны чистым маслом для двигателя. Упорные полукольца коленчатого вала установить в выточках задней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников затянуть в соответствии с инструкцией, приведенной в ТУ на ремонт дбигателя.

Установка распределительных шестерен. Шестерни должны быть установлены по меткам, как показано на рис. 78. Затяжку болтов крепления оси ведущей шеЛерни привода распределительного вала- к блоку производить в два приема (предварительно и окончательно) моментом 5,0-6,2 кгс-м. Болт крепления роликоподшипника ведущей шестерни распределительного вала затянуть моментом 9-10 кгс-м.

Окружной зазор в зацеплении шестерен газораспределения при рабочем состоянии двигателя должен быть 0,1-0,3 мм. Замер окружного зазора производить щупом в трех точках (не менее).

Сборка и установка картера маховика. Картер собирается с корпусом переднего подшипника и манжетой заднего конца колен-’ чатого вала. Перед установкой картера блок цилиндров по периметру прокладки картера маховика допускается смазывать тонким слоем консталина УТ-2 или смазками 1-13, ЦИАТИМ -201. Затяжку болтов крепления картера маховика производить моментом 9-11 кгс-м.

Радиальное биение посадочного диаметра и осевого торца картера маховика под картер сцеплени^ относительно оси коленчатого вала не должно превышать 0,4 мм.

Сборка и установка поршня с пальцем и шатуном. Поршень с пальцем и шатуном собирается после нагрева поршня до 80-)(10° С. Отверстие в шатуне под палец и. сам палец должны быть обильно смазаны маслом для двигателя. Палец устанавливается усилием руки (запрессовка не допускается).

Выточки под клапаны на поршне и пазы под усы вкладышей на шатуне необходимо расположить в одну сторону. Стопорные кольца поршневого пальца должны надежно фиксировать его в поршне от осевого перемещения.

На крышке шатуна необходимо выбить порядковый номер цилиндра, предварительно проверив спаренность крышки с шатуном.

Установку компрессионных и маслосъемных колец на поршень производить с помощью специального приспособления. Маслосъемноё кольцо устанавливать последовательно: сначала вставить в канавку пружинный расширитель, затем надеть кольцо так, чтобы стык расширителя находился под углом 180° к замку кольца.

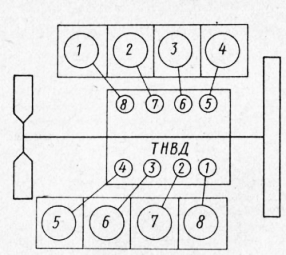

Рис. 3. Установка распределительных шестерен: 1 - шестерня ведущая; 2,3 - шестерни промежуточные; 4 - шестерня распределительного вала; 5 - шестерня привода ТНВД

Затем установить компрессионное кольцо, покрытое мплийя^и, и последним - компрессионное, покрытое хромом. Замки смежных колец развести в противоположные стороны.

Комплекты с поршнями и кольцами в сборе устанавливать на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров приведена на рис. 4. При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами нижних головок шатунов и щеками коленчатого вала (осевой люфт) должен быть не менее 0,15 мм. Выступание днища поршня над буртом гильзы должно быть в пределах 0,5-0,7 мм.

Болты креплении крышек шатунов должны быть затянуты до удлинения на 0,25-0,27 мм.

Сборка и установка маховика. Маховик должен быть собран с зубчатым ободом и установочной втулкой. При установке на маховик зубчатый обод необходимо нагреть до температуры 230° С. Установочная втулка должна быть собрана с манжетой первичного вала и запрессована до упора стопорного кольца в маховик.

Рис. 4. Схема нумерации цилиндров двигателя КамАЗ и расположения секций ТНВД

Рис. 5. Маховик в сборе двигателя КамАЗ: 1 - зубчатый венец; 2 - маховик; 3 - упорное кольцо; 4 - установочная втулка; 5 - сальник первичного вала коробки передач

Перед установкой маховика на двигатель в отверстие заднего торца коленчатого вала запрессовать подшипник первичного вала коробки передач и заложить 15 г смазки № 153. Затяжку болтов крепления маховика производить последовательно в два приема (предварительно и окончательно) моментом 15- 17 кгс-м. Биение рабочей поверхности маховика и при-валочной поверхности под кожух сцепления, замеренное на максимальных диаметрах относительно оси коленчатого вала, не должно превышать 0,25 мм.

Сборка и установка головок цилиндров. Головку цилиндра перед сборкой необходимо тщательно обдуть сжатым воздухом. Опорное кольцо газового стыка после установки в головку необходимо обжать усилием 4500 кгс. Выступание плоскости кольца из головки после обжатия должно, быть 0,122-0,230 мм. Разность замеров для одной головки не должна превышать 0,08 мм. Выступ кольца газового стыка не должен иметь заусенцев и забоин.

Посадка клапанов на седла должна быть герметичной. Проверку герметичности производить сухим воздухом при давлении 1.5 кг/см2. Допустимая утечка воздуха не должна превышать 3.6 см /мин. Клапаны должны быть надежно зафиксированы сухарями.

Перед установкой головки цилиндра плоскости сопряжения блока и головки, а также прокладки необходимо протереть и обдуть сжатым воздухом. Резиновые уплотнительные кольца головки цилиндров следует устанавливать плоской стороной к блоку цилиндров. Головка цилиндра должна свободно без ударов садиться на установочные штифты. Резьба болтов крепления головки цилиндра должна быть смазана тонким слоем графитной смазки. Болты затягиваются в, последовательности, указанной на рис. 81. Затяжку болтов необходимо производить не менее чем в три приема: 1-й – 4 кгс-м; 2-й - 124-15; 3-й - 19-Н21 кгс-м (предельные значения).

Рис. 6. Порядок затяжки болтов крепления головки цилиндра двигателя КамАЗ

К атегория: - Техническое обслуживание автомобилей

Кривошипно-шатунный механизм двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Коленчатый вал двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Коленчатый вал (см. рис.) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями. Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°.

Коленчатый вал : 1 - противовес коленчатого вала передний; 2 - противовес коленчатого вала задний; 3 - шестерня привода масляного насоса; 4 - шестерня привода газораспределительного механизма; 5,6 - шпонка; 7 - штифт; 8 - жиклер; 9 - облегчающие отверстия; 10 - отверстия подвода масла в коренных шейках; 11 - отверстия подвода масла к шатунным шейкам .

К каждой шатунной шейке присоединяются два шатуна : один для правого и один для левого рядов цилиндров (Шатун ).

Подвод масла к шатунным шейкам производится от отверстий в коренных шейках 10 прямыми отверстиями 11.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеются два дополнительных съемных противовеса 1 и 2, напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками 5 и 6 (рис. Коленчатый вал ).

В расточку хвостовика коленчатого вата запрессован шариковый подшипник 5 ( ).

В полость переднего носка коленчатого вала ввернут жиклер 8, через калибровонное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты.

От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами и двумя нижними полукольцами 2 (Рис. Установка упорных полуколец и вкладышей подшипников коленчатого вала ), установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала. На переднем и заднем носках коленчатого вала (рис. Коленчатый вал ) установлены шестерня 3 привода маслянс насоса и ведущая шестерня 4 привода распределительного вала. Задний торец коленчатого вала имеет восемь резьбовых отверстий для болтов крепления маховика, передний носок коленчатого вала имеет восемь отверстий для крепления гасителя крутильных колебаний.

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (Рис.Установка маховика и манжеты уплотнения коленчатого вала ), с дополнительным уплотняющим элементом - пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Диаметры шеек коленчатого вала: коренных 95±0,011 мм. шатунных 80±0,0095 мм.

Для восстановления двигателя КамАЗ предусмотрены восемь ремонтных размеров вкладышей. Обозначение вкладышей подшипников коленчатого вала, диаметр коренной шейки коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в приложении 1.

Обозначение вкладышей нижней головки шатуна, диаметр шатунной шейки коленчатого вала, диаметр отверстия в нижней головке шатуна под эти вкладыши указаны в приложении 2.

Вкладыши 7405.1005170 Р0, 7405.1005171 Р0, 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей .

Коренные и шатунные подшипники двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Коренные и шатунные подшипники изготовлены из стальной ленты покрытой слоем свинцовистой бронзы толщиной 0,3 мм, слоем свинцовооловянистого сплава толщиной 0,022 мм и слоем олова толщиной 0,003 мм. Верхние 3 (Рис. Установка упорных полуколец и вкладышей подшипников коленчатого вала ) и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения. Оба вкладыша 4 нижней головки шатуна взаимозаменямы.

От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна. Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100.., так как при этом произойдет существенное сокращение ресурса двигателя .

Установка упорных полуколец и вкладышей подшипников коленчатого вала: 1 - полукольцо упорного подшипника коленчатого вала верхнее; 2 - полукольцо упорного подшипника коленчатого вала нижнее; 3 - вкладыш подшипника коленчатого вала верхний; 4 - вкладыш подшипника коленчатого вала нижний; 5 - блок цилиндров; 6 - крышка подшипника коленчатого вала задняя; 7 - коленчатый вал.

Крышки коренных подшипников двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Крышки коренных подшипников (Рис. Установка крышек подшипников коленчатого вала ) изготовлены из высокопрочного чугуна марки ВЧ50. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом.

Установка крышек подшипников коленчатого вала: 1. Крышка подшипника коленчатого вала; 2. Коленчатый вал; 3. Болт крепления; 4. Болт стяжной крепления крышки подшипника левый; 5. Болт стяжной крепления крышки подшипника правый; 6. Шайба 7. Блок.

Шатун двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Шатун (см. рис.) стальной, кованый, стержень 1 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2, поэтому крышки шатунов невзаимозаменяемы.

В верхнюю головку шатуна запрессована сталебронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме определенной в приложении 8. На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера. Кроме того на крышке шатуна выбит порядковый номер цилиндра.

Шатун

Маховик двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Маховик 1 (см. рис . Маховик ) закреплен восемью болтами 7 ( ), изготовленными из легированной стали с двенадцатигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами 10 и установочной втулкой 3 (см. рис . Маховик ).

Маховик

Установка маховика и манжеты уплотнения коленчатого вала: 1 - маховик; 2 - блок цилиндров; 3 - коленчатый вал; 4 - картер маховика; 5 - подшипник первичного вала коробки передач; 6 - шайба; 7 - болт крепления маховика; 8 - манжета уплотнения коленчатого вала; 9 - пыльник манжеты; 10 - штифт установочный маховика.

С целью исключения повреждения поверхности маховика под головки болтов устанавливается шайба 6 (Рис. Установка маховика и манжеты уплотнения коленчатого вала ). Величина моментов затяжки болтов крепления маховика указана в приложении 8. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец 2, с которым входит в зацепление шестерня стартер при пуске двигателя (см. рис . Маховик ).

При выполнении регулировочных работ по установке угла опережения впрыска топлива и величин тепловых зазоров в клапанах маховик фиксируется при помощи фиксатора (Рис. Положения ручки фиксатора маховика ).

Положения ручки фиксатора маховика: а) - при эксплуатации; б) - при регулировке, в зацеплении с маховиком.

При этом конструкция имеет следующие основные отличия от серийной:

- изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- увеличен диаметр расточки для размещения шайбы под болты крепления маховика.

Рассматриваемые двигатели КамАЗ могут комплектоваться различными типами сцеплений. На рис. Маховик показан маховик для диафрагменного сцепления.

Гаситель крутильных колебаний двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Гаситель крутильных колебаний закреплен восемью болтами 2 (рис. Установка гасителя крутильных колебаний коленчатого вала ) на переднем носке коленчатого вала . С целью исключения повреждения поверхности корпуса гасителя под болты устанавливается шайба 5. Гаситель состоит из корпуса (см. рисунок) в который установлен с зазором маховик. Снаружи корпус гасителя закрыт крышкой. Герметичность обеспечивается закаткой (сваркой) по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком находится высоковязкостная силиконовая жидкость, дозированно заправленная перед заваркой крышки.

Центровка гасителя осуществляется шайбой, приваренной к корпусу (рис. Гаситель крутильных колебаний коленчатого вала ). Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты. При проведении ремонтных работ категорически запрещается деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

Установка гасителя крутильных колебаний коленчатого вала: 1 - гаситель; 2 - болт крепления гасителя; 3 - полумуфта отбора мощности; 4 - болт крепления полумуфты; 5 - шайба; 6 - коленчатый вал; 7 - блок цилиндров

Гаситель крутильных колебаний коленчатого вала

Поршень двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Поршень 1 ( ) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо.

В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие.

В нижней ее части выполнен паз, исключающий при правильной сборке контакт поршня с форсункой охлаждения при нахождении в НМТ.

Поршень комплектуется тремя кольцами, двумя компрессионными и одним маслосъемным. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателях КамАЗ , с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров в случае замены необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм необходимо подрезать днище поршня на недостающую до этого значения величину. Поршни двигателей 740 .11, 740.13 и 740.14 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца. (см. разделы компрессионное и маслосъемное кольца). Установка поршней с двигателей КАМАЗ 740 .10 и 7403.10 недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740 .13 и 740.14 на двигателе 740.11. I

Поршень с шатуном

Поршень с шатуном (рис. Поршень с кольцами в сборе с шатуном ) соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6. Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм. Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя.

Компрессионные кольца двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Компрессионные кольца (рис. Поршень с кольцами в сборе с шатуном ) изготавливаются из высокопрочного, а маслосъемное из серого чугунов. На двигателе 740 .11 форма поперечного сечения компрессионных колец односторонняя трапеция, при монтаже наклонный торец с отметкой "верх" должен располагаться со стороны днища поршня. На двигателях 740 .13 и 740.14 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции с выборкой на верхнем торце, который должен располагаться со стороны днища поршня.

Поршень с шатуном и кольцами в сборе: 1 - поршень; 2 - маслосъемное кольцо; 3 - поршневой палец; 4, 5 - компрессионные кольца; 6 - стопорное кольцо.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку не допустима.

Маслосъемное кольцо двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Маслосъемное кольцо коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. На двигателе модели 740 .11 высота кольца - 5 мм а на двигателях 740 .13 и 740.14 высота кольца 4 мм.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар.

Для исключения возможности применения не взаимозаменяемых деталей цилиндро-поршневой группы при проведении ремонтных работ рекомендуется использовать ремонт-комплекты:

- 7405.1000128-42 - для двигателя 740.11-240;

- 740.13.1000128 и 740.30-1000128 - для двигателей 740.13-260 и 740.14-300.

В ремонтный комплект входят:

- поршень;

- поршневые кольца;

- поршневой палец;

- стопорные кольца поршневого пальца;

- гильза цилиндра;

- уплотнительные кольца гильзы цилиндра.

Форсунки охлаждения двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

Форсунки охлаждения (рис. Установка гильзы и форсунка охлаждения поршня ) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали при достижении в ней давления 0,8 - 1,2 кг/см2 (на такое давление отрегулирован клапан, расположенный в каждой из форсунок) во внутреннюю полость поршней .

При сборке двигателя КамАЗ необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня . Контакт с поршнем недопустим.

Источник информации Сайт:http://www.avtokama.ru/files/teh/dvigatel1.html